可能毁坏PCB设计的前10个焊接问题

如果您正在生产生产级PCB,那么您很可能不会手动手动焊接组件。 在这一点上,所有关于依靠制造商来制造裸板并为你装配所有零件。 虽然与制造商的焊接过程仍然依赖于您在实验室中使用原型的原理,但现在有一些重击机器可以完成工作。 但仅仅因为涉及到机械并不意味着这个过程比手工操作更不容易出错。 在制造层面进行焊接仍然是一门精确的科学,需要谨慎控制。 否则,你将会发现这10个焊接问题之一。

波峰焊101

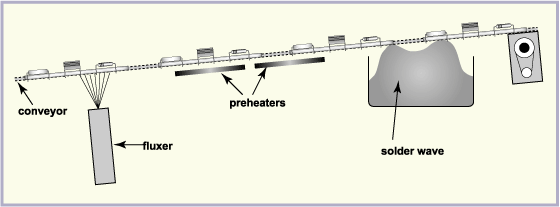

如果这是您首次使用制造商为您制造和组装的PCB设计,那么波峰焊可能是一个新术语。 这是通过一个巨型烤箱发送您的PCB的过程,您可以在几秒钟内将所有组件连接到您的主板上。 正如你所想象的,这个过程比手动焊接元件更有效率,而且涉及的机器可以同时处理通孔和表面贴装元件。

展出的无铅焊接机,就像一个巨大的烤箱!

波峰焊接过程使用波形焊接机,如图中所示。 这台机器是一个独立的烤箱,一端带有放置元件的裸板,另一端提供完全焊接的电路板。 在这个开始和结束点之间有几个过程,包括:

-

助焊剂应用 。 波峰焊机开始时,您的电路板首先放置在传送带上,并涂上焊剂层。 该层清理所有组件,并确保焊料可以正确连接到组件上的引脚和焊盘。

-

预热 。 在通过助焊剂应用之后,您的电路板将安放在预热垫上。 这个过程会加热您的电路板,以防止任何热冲击进入焊接波。

-

焊波 。 这个最后阶段是你的电路板通过液体焊接波的地方。 PCB的底层会接触液体的焊料波浪,在每个组件与其相关的孔或焊盘之间形成连接。

视觉形式的波峰焊过程,从通量到固体波。

正如你所看到的,这种独立的波峰焊接过程有很多机会可以应用于最终的波峰焊接过程中。我们将在下面探讨这些过程如何与您的物理电路板相互作用,导致一些意想不到的问题。

注意: 如果您的电路板出现焊接问题,并不总是您的错。 是的,您在设计过程中需要做出的具体决策会影响电路板的可制造性,例如元件间距,方向等......但除此之外,在波峰焊接过程中会出现许多问题,因为您的问题制造商的结局需要纠正。

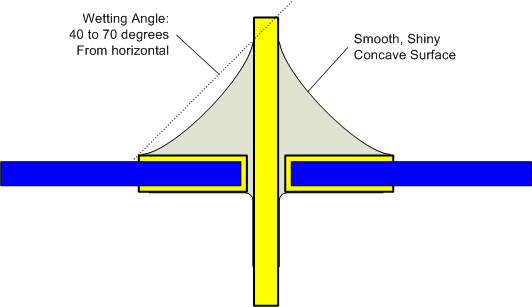

如果您的电路板由于焊接问题而变得混乱,请不要立即将责任归咎于自己。 制造后分析过程将揭示根本原因,无论是设计缺陷还是制造商工艺或材料的问题。 当您或您的制造商正在寻找缺陷时,在健康焊点的头部有一个理想的图像总是很好的。 看看下面。

具有光滑表面和40-70度润湿角的健康焊点。

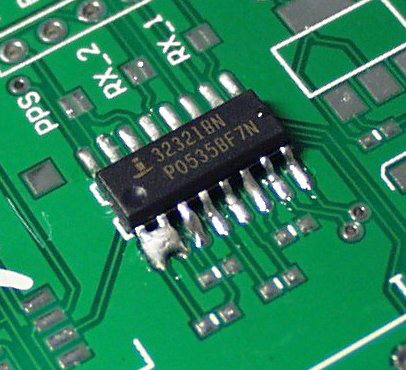

#1-焊料桥接

检查此IC上的前两个引脚; 他们已经连接起来形成一个焊桥。

焊接桥接发生在两个焊点连接时,形成可能导致电路板短路的意外连接。 正如您在上图中看到的,此IC上的前两个引脚已桥接在一起。 不好。

焊料桥接的一些原因可能包括:

-

设计一个重量分布不均匀的印刷电路板,一面装配大型元件。

-

不要在焊盘和防焊层之间留下足够的空间。

-

不在同一方向上定位相同类型的组件。

#2 - 提升组件(墓碑)

波峰焊时提起的墓碑组件 - RIP。

在您的电路板上放置墓碑组件意味着它在波峰焊过程中从PCB的底部升起。 这最终看起来像一个墓碑。

这类问题的原因可能包括:

-

在进入焊料槽时抬起的导线长度不正确。

-

波峰焊接柔性PCB,在组件保持平整状态时弯曲。

-

使用具有不同热或铅可焊性要求的组件。

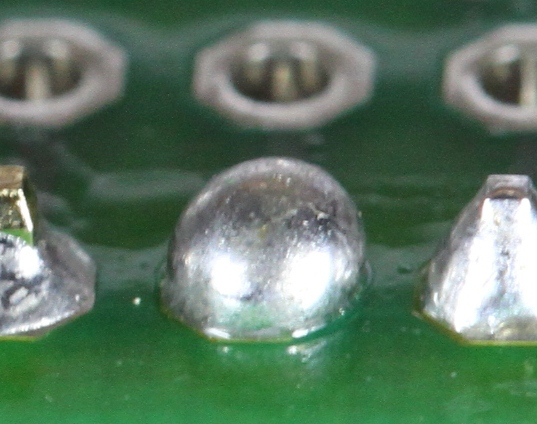

#3 - 过量焊接

这个关节上积累的焊料过多,注意到圆形。

如果您的电路板通过波峰焊接机并且焊接太多,则会产生过多的积聚。 虽然这种多余的焊料仍可能形成电气连接,但很难说出该圆形块内部发生了什么。

过量焊料的原因可能包括:

-

不在同一方向上定位相同类型的组件。

-

在设计过程中使用不正确的引线长度与焊盘比率。

-

在制造商方面,传送带也可能运行得太快。

#4 - 焊球

一个焊球将其自身连接到组件引脚。

在波峰焊接过程中,当一小块士兵将其自身附着到PCB的表面时,就会发生焊球。

焊球的原因可以包括:

-

波峰焊机中的焊料温度过高。

-

在分离过程中,焊料会回落到焊波中并溅回到电路板上。

-

助焊剂加热时释放的气体导致焊剂液体溅回到电路板上。

#5 - 焊料脱湿/不浸湿

您可以在这里看到暴露的铜从焊料不润湿。

当你的固体“潮湿”时,这是一件好事。 这意味着您的焊料已达到理想的流体状态,并能够正确连接到组件引线或焊盘。 这种润湿过程可能有两个问题。 首先是去湿,熔化的焊料覆盖引线或焊盘,然后后退,留下奇怪形状的焊料堆。 还有非润湿性,其中焊料仅部分附着到表面,从而留下暴露的铜。

这两个润湿问题的原因可以包括:

-

制造商的组件库存没有正确旋转。 许多部件只有大约一年的可焊保质期。

-

您的制造商使用的助焊剂可能已经过了其巅峰状态,需要在四十个小时的使用后进行更换。

-

黄铜组件引脚上使用的电镀可能没有正确镀上铜。

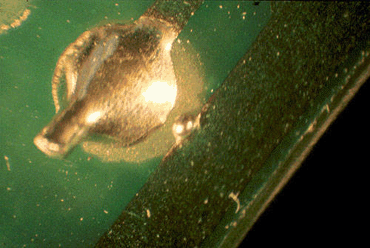

#6 - 提起的垫

这个提起的垫子可能刚刚过度劳累。

如果一个组件被错误地焊接并需要被移除,这可能导致所述组件的焊盘从PCB上抬起。

提升垫的原因可能包括:

-

在铜和您的电路板之间的层被毁坏的地方过度使用焊盘接点。

-

用薄铜层设计的电路板更容易出现这个问题。

-

您的电路板可能没有收到通孔组件引线的镀铜层。

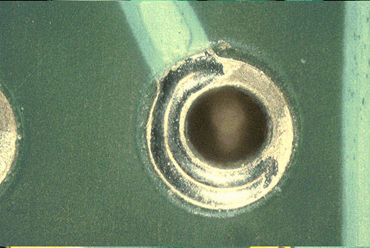

#7 - 针孔和吹孔

吹气孔释放一些板上多余的水分。

针孔和吹气孔很容易识别,只需在焊点中寻找孔即可。 这个洞可能会从您观察的图层一直延伸到内部图层,甚至是板子的底部,从而导致连接问题。

这些孔的原因可能包括:

-

电路板上会积聚过多的水分,会通过薄铜镀层逃脱。

-

不能在同一方向上定位类似类型的部件,这可能会导致不良的镀铜工艺。

-

在您的设计过程中,导致过孔率过小或过大。

#8 - 焊料跳跃

焊料错过了这个SMD上的一个点,一个焊锡跳过。

顾名思义,当焊料跳过表面安装焊盘时,可能会发生钎焊跳线,从而留下未连接的区域或焊盘。

钎焊跳线的原因可能包括:

-

您的制造商在您的电路板和焊接波之间使用不正确的波高。

-

焊盘下方的助焊剂产生气体,导致焊料不能很好地粘在接头上。

-

在您的设计过程中,放下SMD元件的不平坦焊盘尺寸。

#9 - 焊料标志

焊接标志站在PCB上的注意力。

虽然焊接标志本身仍然会在电路板上留下正确的连接,但它们是焊剂应用不足和焊料排水问题的一个指标,可能会在电路板上的其他位置“标记”焊接问题。

焊点的这些突起的原因可能包括:

-

焊料从波峰焊机慢慢排出,导致焊料高度过高。

-

焊剂的不一致应用,如果您在电路板上看到类似锡须的锡须痕迹,则可以确定这种应用。

-

如果您的元件供应商在您的零件上切割引线并长时间存放它们,可能会导致氧化和焊料粘连。

#10 - 焊料变色

看到这个电路板上的黑点?

这最后一个焊接问题纯粹是一个化妆问题,但您的制造商应该花时间找出根本原因。 找到变色的掩模可以在阻焊剂,PCB上,甚至波峰焊机中的传送带上找到。

阻焊膜的原因可以包括:

-

您的制造商在同一电路板的波峰焊之间使用不同的助焊剂材料或更高的温度。

-

您的制造商在焊接周期的中途改变焊料类型或厚度。

-

您的制造商在同一波峰焊接过程中混合批次的电路板。

乘坐波浪

你有它,前10名焊接问题,可能会毁了一个伟大的PCB设计。 再次,请记住,我们上述的所有问题并不一定是您的错,如果它们发生的话。 如果您恰好遵循制造设计(DFM)最佳实践集,那么问题很可能会落在您的制造商身上。 当然,在检查阶段,所有这些焊接问题应由制造商确定。 如果发现问题,那么就是寻找根本原因的过程,无论这是波峰焊接过程的问题还是设计问题。 为了保持在游戏中的领先地位并避免焊接问题,请始终保留DFM检查清单,以确保符合制造商的最佳实践。 这样每次你都可以第一次获得一个好的棋盘。