- PCBA打样

- PCB计价

- 精工计价

- 治具计价

-

-

-

- 单面

- 双面

-

- 正常

- 加急

SMT快速贴片优势 您需要的服务,我们都能提供

-

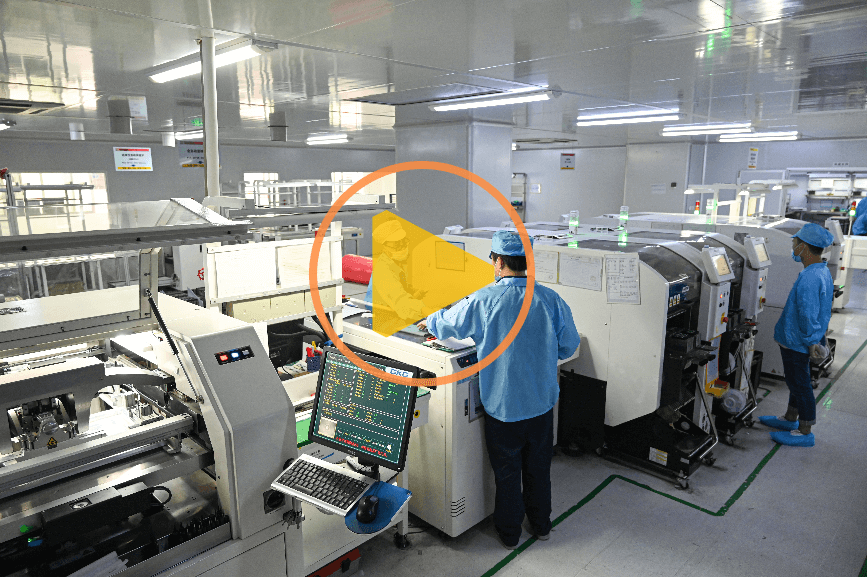

SMT贴装产能

〉 50条高速SMT生产线,一条生产线日贴装能力达到 240万件,

车间月综合贴装能力达到 5亿件。〉 产能和计划协调能力强,能综合应对各种急单和高峰订单,雅马哈YSM20 1+1线体 当天领料,夜班SMT贴片, 第二天组装,第三天交付。目前的产能还有30%的富裕产能。

-

SMT车间设备

〉 50条SMT生产线,全部由YAMAHA 公司YSM20,松下NPM-D3等世界前沿的高速贴装设备组成, 设备抛料率控制在万分之五内;

〉贴装元件尺寸:CHIP 01005(英)~100*90*21mmIC;

〉贴装精度:±0.035mm (重复定位精度±0.025mm) Cpk≧1.0 (3σ);

〉SMT车间01005贴片元件、0.2MM的BGA 贴装能力和质量控制能力均已非常成熟。

-

SMT质量控制

〉公司严格按照IPC-A-610质量控制标准执行,为更好的控制产品的贴片焊接质量, 配置了三维锡膏检测设备(3D SPI)、全自动光学检测仪器(AOI)、X-ray检测仪、高清显微镜等齐套的SMT工序质量控制设备。

〉 每条SMT生产线都配置了全自动光学检测仪器(AOI),可检测焊接后器件偏移、少锡、短路、污染、缺件、歪斜、立碑、侧立、翻件、错件、破损、浮高、极性、虚焊、空焊、溢胶、锡洞、引脚未出等不良。

〉配置了AX8200大容量、高分辨率、高放大倍率的全新X-RAY检测系统,确保BGA焊接质量。

全自动SMT雅马哈YSM20生产线+9道检测工序,品质的极致体验

-

-检验目的:杜绝线上因物料不良造成制程不良,而延误交期

-

-检验目的:提前发现前段工序作业流出下一道工序

-检验标准:3D检测+数据统计分析

-

-检验目的:检查生产的产品是否有错漏反、不良物料流出下道工序

-

-检验目的:保证生产机型所贴的元器件完全与客户的装配图,物料清单相符合,防止不良流入下一道工序

-检验标准:参照Bom、gerber资料,对首件板的每个物料进行测量检测

-

-检验目的:对生产所有工序进行抽查,是否和作业指导书相符合

-检验标准:各产品工艺指导书和各岗位指导书

-

-检验目的:针对肉眼不可见原件的焊点进行检测,避免虚焊短路流出下道工序

-检验设备:日联AX8200

-

-X-ray检测BGA焊接不良在温度受控条件下拆解和焊接,减缓对器件影响和确保补焊质量

-

-规范出货成品检验,防止不合格产品被出货

-

-防静电包装并安全防护入库/顺丰快递发货

样品库

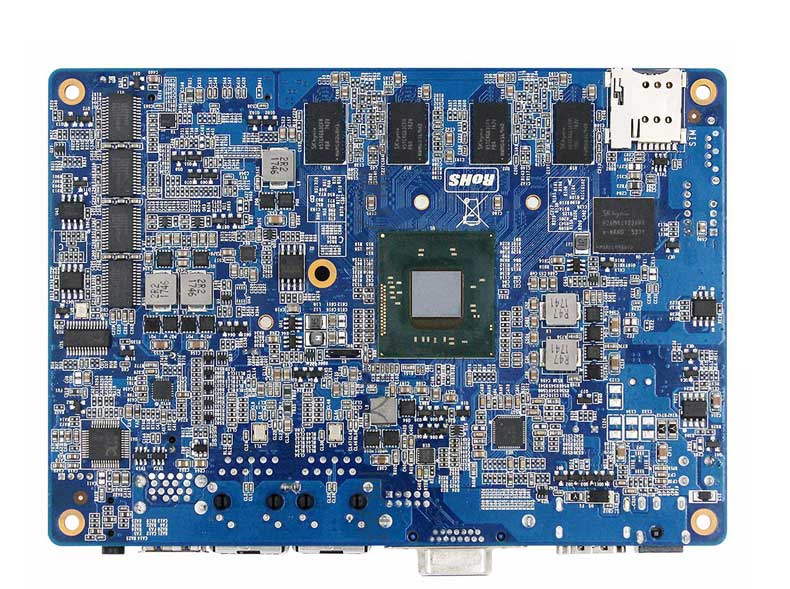

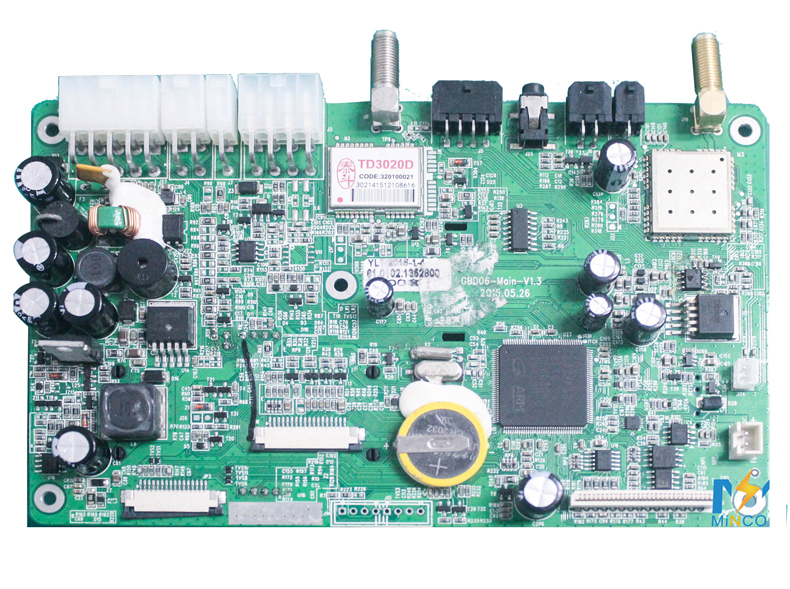

工控PCBA

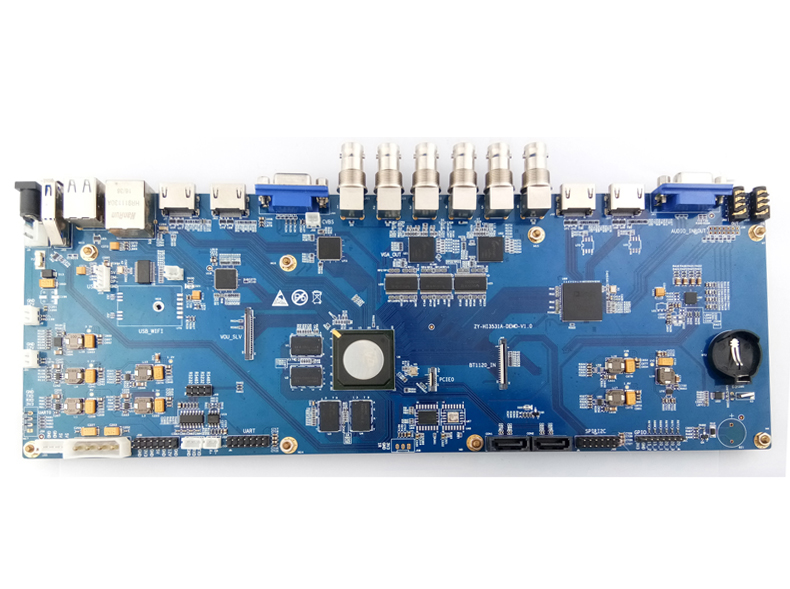

网络通信PCBA

医疗电子PCBA

汽车电子PCBA

智能家居PCBA

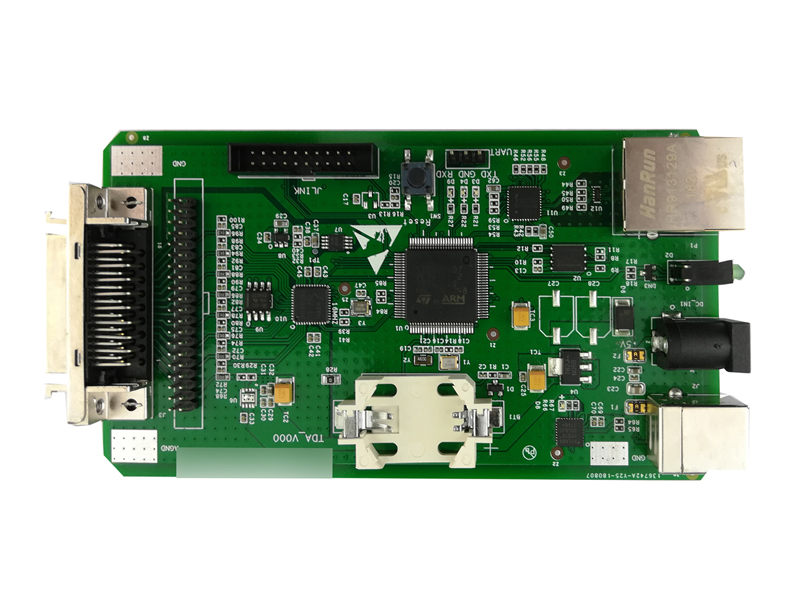

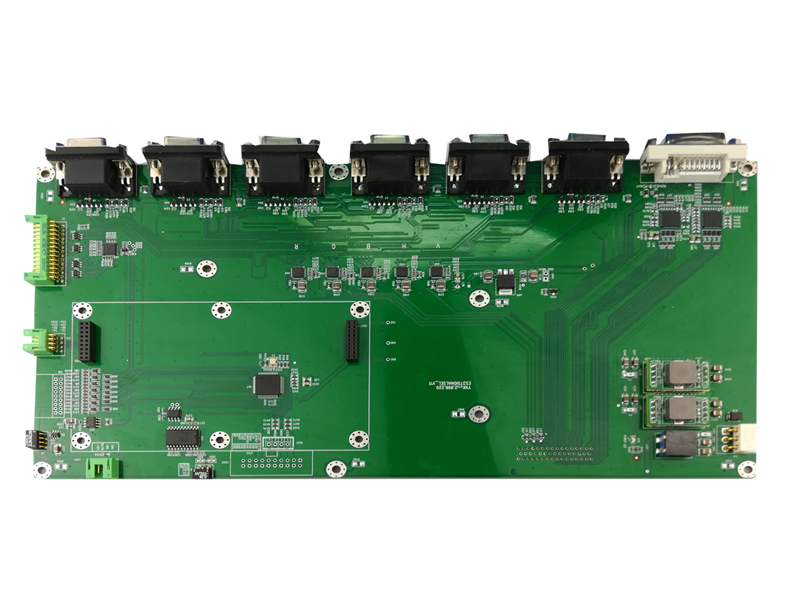

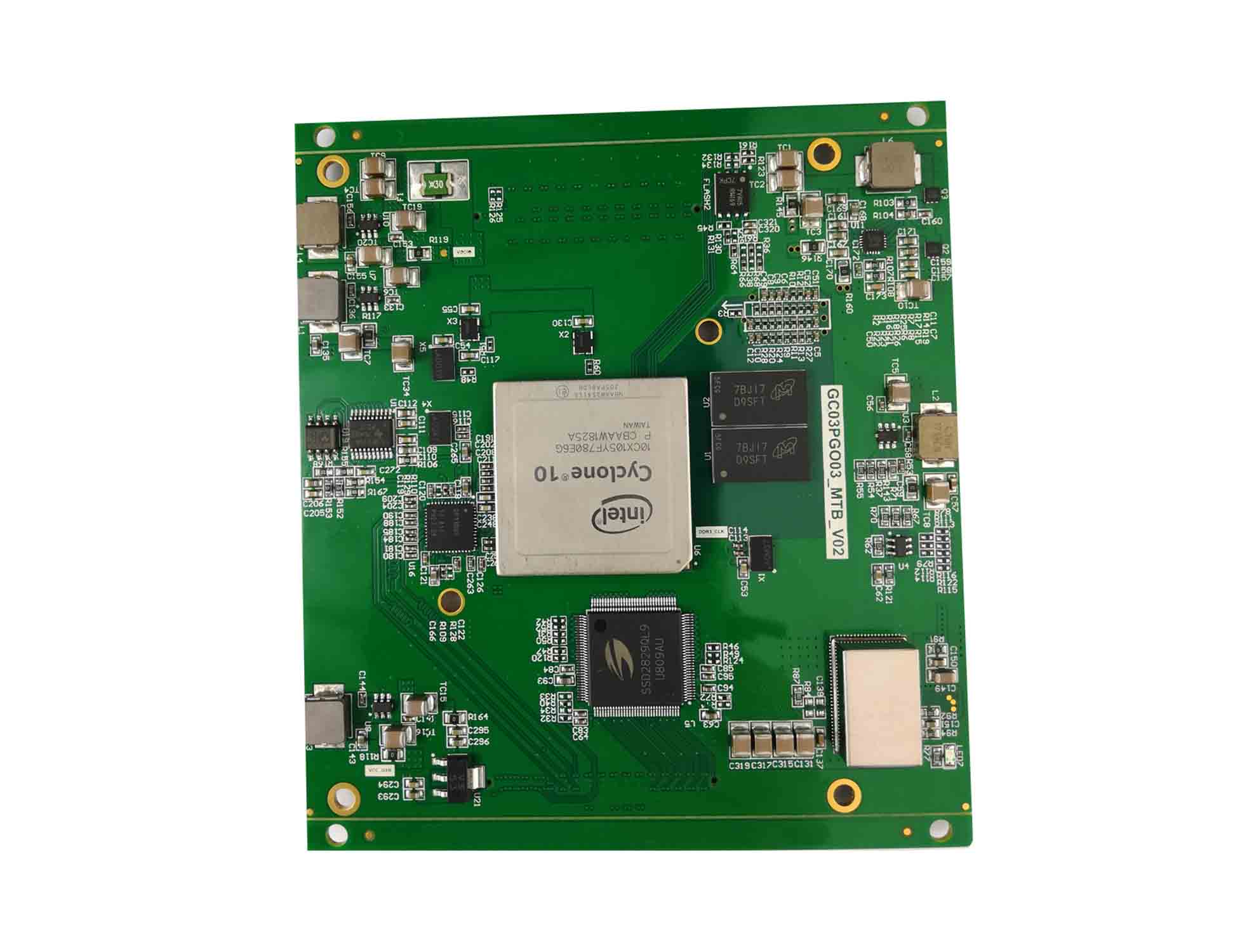

工控信号处理板

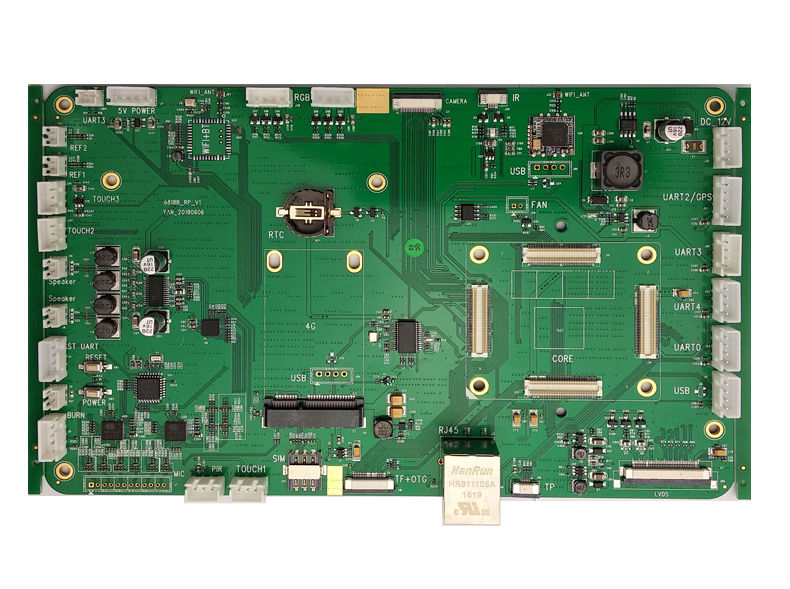

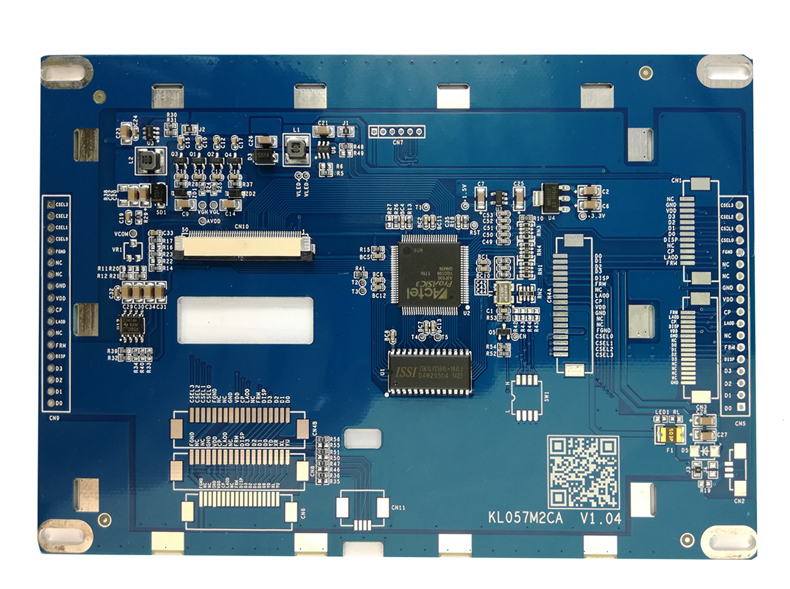

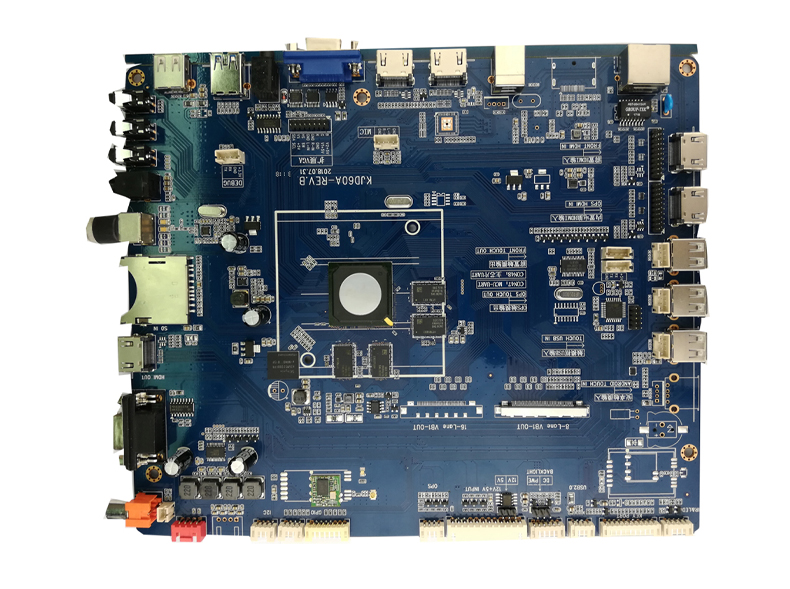

导航主板

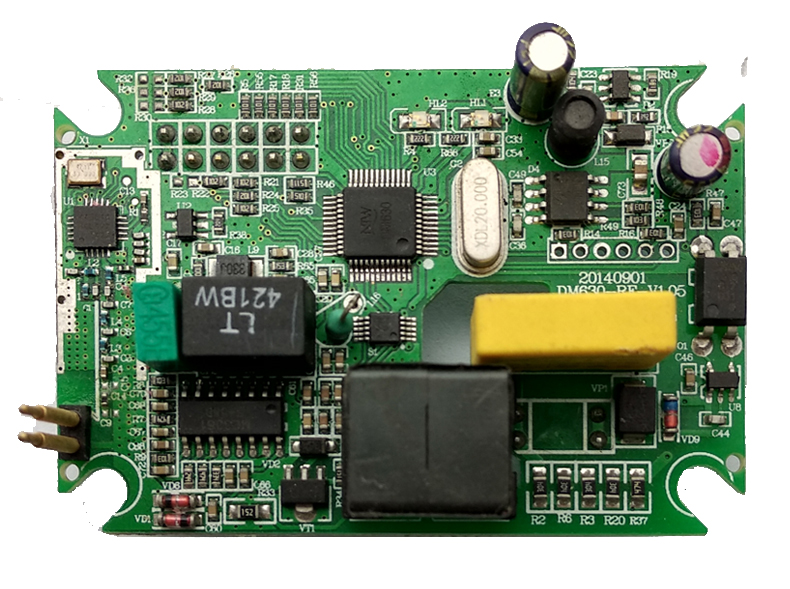

安防行业PCBA

安防行业PCBA

智能家居PCBA

医疗PCBA

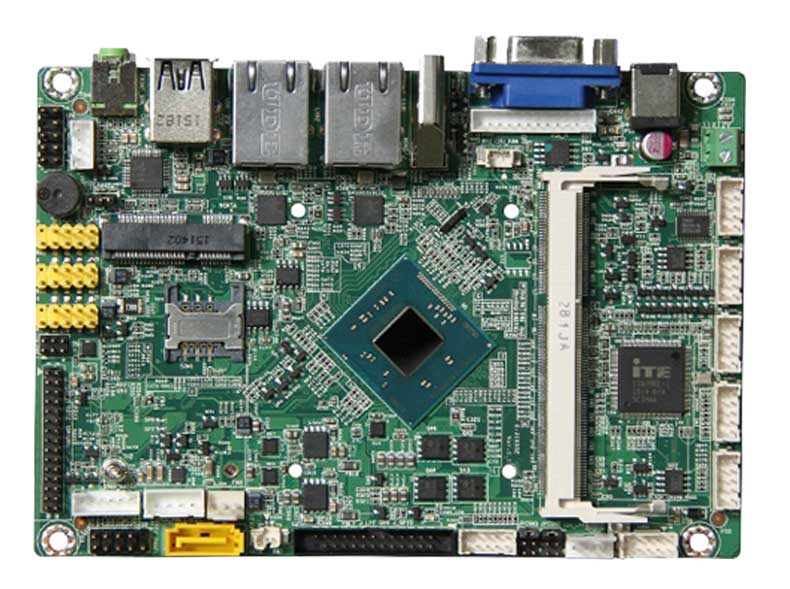

工控PCBA

安防PCBA

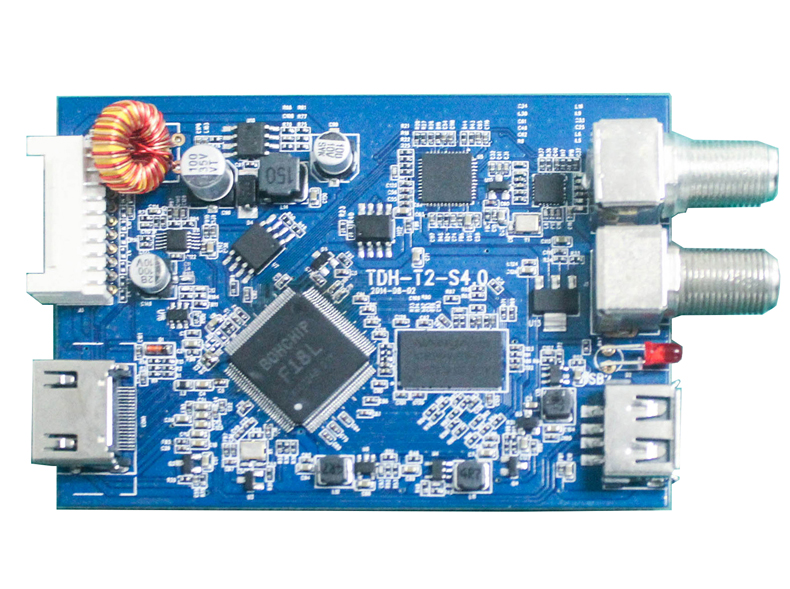

安防通讯行业PCBA

汽车电子PCBA

医疗行业PCBA

安防通讯行业PCBA

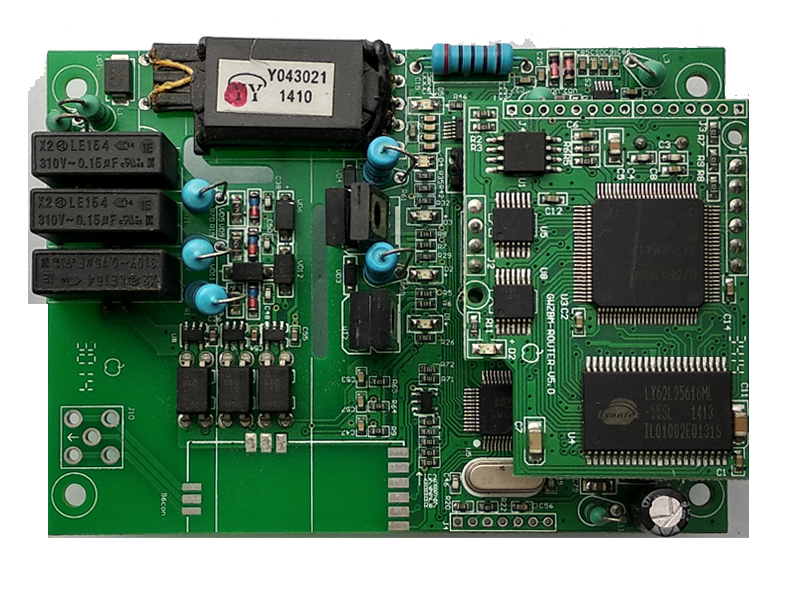

通讯路由

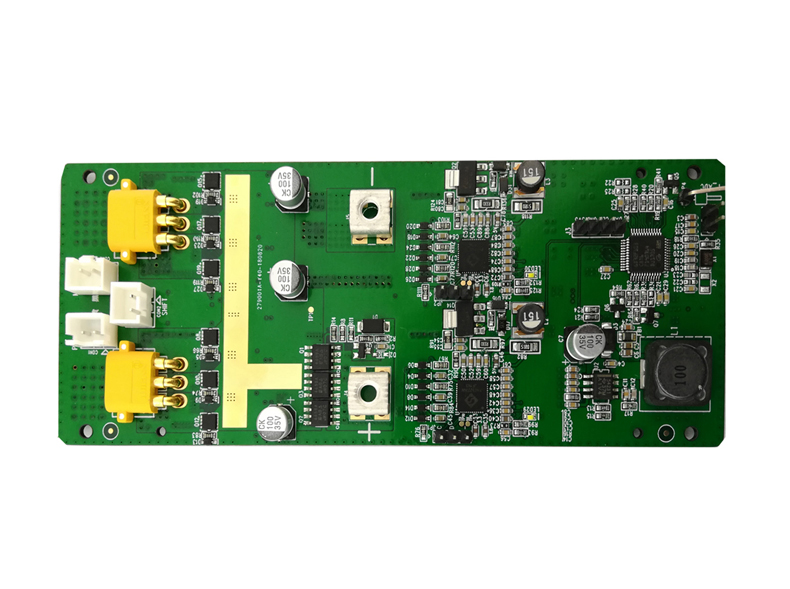

新能源PCBA

智能家居

网络通信工控主板

工控主板PCBA

工控主板PCBA

工控PCBA

安防

医疗电子

手柄PCBA

充电桩PCBA

通讯PCBA

工控主板PCBA

工控主板PCBA

汽车电子PCBA

| 制造工艺 | 材 料 | 表面处理 | 加工精度 | 加工数量 | 交货周期 | 单 价 |

|

|

制程能力

现有50条SMT贴片生产线,配备全新进口雅马哈YSM20、松下进口贴片机,德国ERSA选择性波峰焊,全自动锡膏印刷机、十温区回流炉、AOI、X-ray、SPI等高端设备,贴片产能3150万焊点/天,尤其擅长高精密、复杂度高的单板,有生产40000+焊点的超复杂单板实际业绩

| SMT产能 | 3150万焊点/天 |

| SMT产线 | 50条 |

| 抛料率 | 阻容率0.3% |

| IC类无抛料 | |

| 单板类型 | POP/普通板/FPC/刚挠结合板/金属基板 |

| 贴装元件规格 | 可贴最小封装 | 01005 Chip/0.35 Pitch BGA |

| 最小器件精确度 | ±0.04mm | |

| IC类贴片精度 | ±0.03mm | |

| 贴装PCB规格 | PCB尺寸 | 50*50mm - 900*600mm |

| PCB厚度 | 0.3-6.5mm |